非标准充放电循环测试简介:自定义电流分布

引言

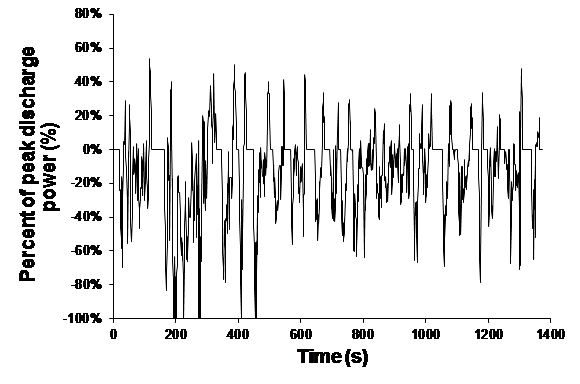

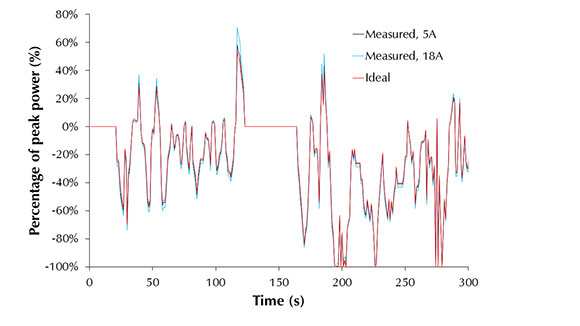

电动汽车里的电池在加速和保持车辆速度的过程中放电。当车辆制动时,电池被再次充电。驾驶循环因此可以反映电池放电和充电中的显著变化,这样,就可能观察到安培级的电流波动了。打个比方,美国先进电池联合会(USABC)对电动汽车进行了联邦城市驾驶日程安排(FUDS)循环测试,然后将结果用峰放电功率百分比对时间的形式展示在图1中。负的百分比数值指的是放电态,而正值指的是充电态。电池的循环充放电(CCD)用的是Gamry公司在电化学能源软件包中实现的一个标准循环测试。我们也有一个应用报告解释了如何用我们的电化学工作站运行CCD。在本应用报告中,仅有恒定电流,功率或电阻的循环测试是不够的。在此所用的测试使用一个预设电流分布去使电池放电。该电流分布被设计用于模拟电池在其寿命内面对的运行条件。在此我们测试了电动汽车与驾驶循环,如美国环保署(FBA)城市测功机驾驶时间表(UDDS),相关联的电池充放电。尽管我们没有测试真实电动汽车电池,我们展示了一个标准18650锂离子电池的测试结果。后,我们展示了如何在你的ReferenceTM 3000或InterfaceTM 5000上创建一个FrameworkTM软件的脚本来运行各种的测试。

电池规格参数和安装

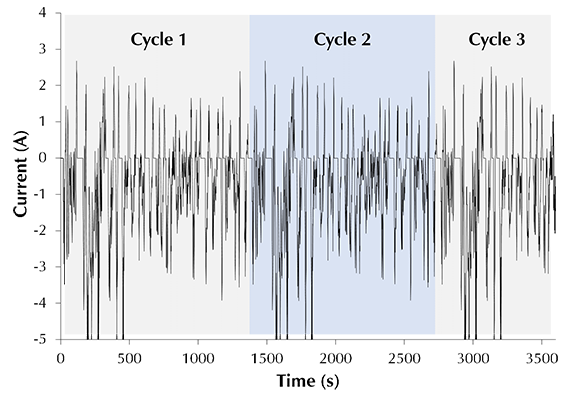

使用图1中的循环,我们创建了一个预设电流分布如图2所示。这个电流分布按比例缩放,用于我们的

Interface 5000电化学工作站。我们依次运行十个循环以保证电解池达到了较低的电压极限。

Figure 1 FUDSUSABC-FUDS cycle test based on FUDS exhaust gas test c

Figure 2 Current distribution for the first 3600 seconds for battery discharge

Current scaled to a maximum of 5 amps to match the Interface 5000 electrochemical workstation

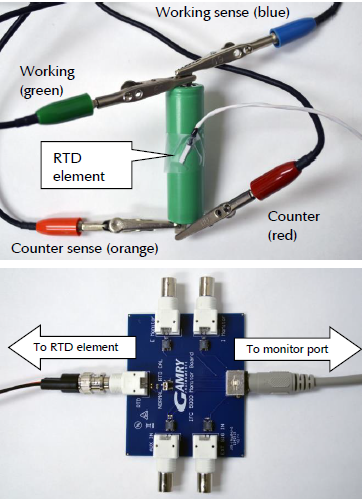

除了显示非标准循环测试,我们使用Interface 5000和Reference 3000电化学工作站的内置接口检测了温度监控 [JB1]。Reference 3000含有一个典型的K热耦合接口,如图3所示。在Interface 5000上,温度监控需要辅助5000监测基板,该监测板直接与前面板的监控接口相连。

测得的18650电池规格参数列于表1中。仪器的接口在图3中标注出了。连接方式如图4所示。用于监控温度的RTD元件(Omega, RTD-1-F3141-60-T)被绑在电解池的外表面。RTD元件通过Interface 5000监控板(Gamry Instruments 990-00401)连接。监控板是一个配件,可以通过前面板监控接口提供BNC连接到辅助通道。

表1 电池规格参数

Table 1 battery specifications

Capacity | 1300 mAh (nominal) 1250 mAh (standard) |

Charging voltage | 4.2 V |

Nominal voltage | 3.6 V |

Charging current | 0.5 A (standard) 4 A (rapid) |

Discharge voltage cut-off | 2.5 V |

Discharge current (continuous) | 18 A (maximum) |

Internal impedance | ~ 30 mΩ (1 kHz) |

Figure 3

Temperature monitoring interface on the rear panel of Reference 3000 (above) and the front panel of Interface 5000 ( below) (circled in red)

图4 电解池缆线连接到电池(上图)和监控基板(下图)。

温度传感需要5000监控板。辅助导线与接地线短路连接(未显示)。

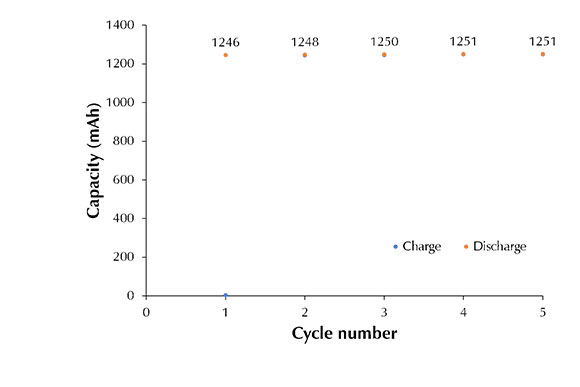

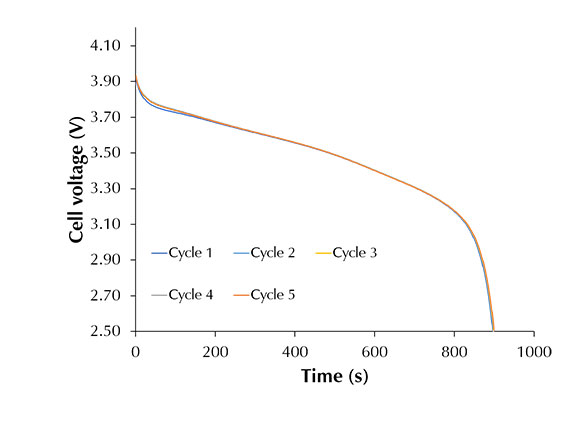

标准充放电循环测试

电解池在恒电流模式下充放电。一开始,电解池在4 A电流下被充至充电电压4.2 V,使用截止条件100 mA结束充电。然后,电解池在5 A电流下放电到放电截止电压2.5 V。在充放电之间加入5分钟的休息时间。图5展示了电解池在一个较短的五循环测试中的容量。当每个测试都使用恒电流充放电时,所得结果与标定容量相一致。放电过程中的电解池电压在整个循环过程中都是稳定的,而且放电过程通常是15分钟。

图5 电池五个循环估值容量和电解池电压。数据标签(上图)指的是放电容量值。

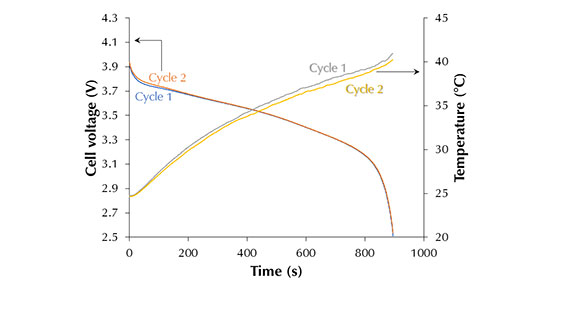

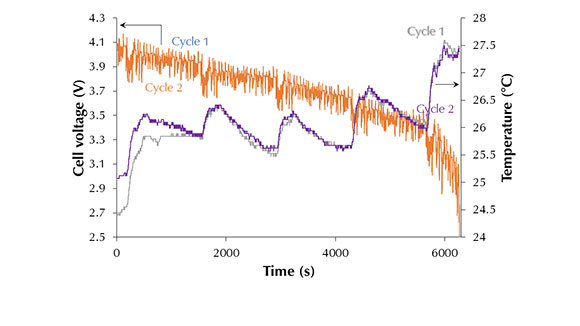

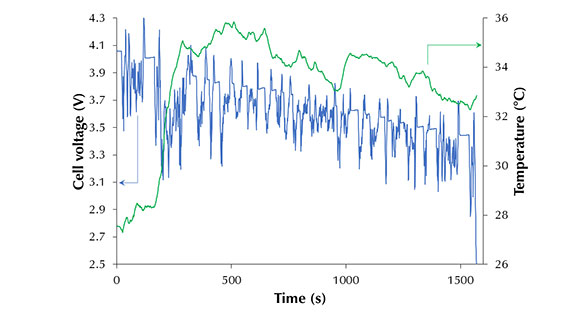

图6显示了前两周循环放电过程中的电池温度响应。每一个循环过程中,电池温度从室温提高到40 °C。这是放电电池的正常表现。但是,这类的温度分布可能不能反映动力学环境的真实温度变化。图7显示在动力学环境中,温度峰值大约高出移动基线1°C。循环响应遵循每一个驱动循环开始处的大电流消耗,其在大约200s达到峰值如图1所示。两种温度分布的显著区别是他们的终温度值相差超过10°C。这表明了选择每一个电池应用的正确放电分布的重要性。

图6 两个循环的电解池电压和温度响应

图6 两个循环的电解池电压和温度响应

图7 五个驱动循环的电解池电压和温度响应,驱动循环缩放到大5A放电电流

图7 五个驱动循环的电解池电压和温度响应,驱动循环缩放到大5A放电电流

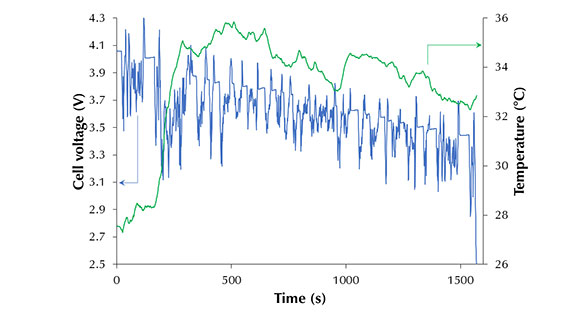

当电解池电压达到2.5 V,运行停止.尽管5 A是Interface 5000电化学工作站的电流极限,5 A没有真实地加压于额定大放电电流为18 A的电池上(表1)。为了测试电池上的大压力,我们转向使用我们的Reference 3000和30k Booster的组合。我们把电流分布按比例放大到18 A,然后运行相同的测试,结果绘于图8中。在18 A时,电池只运行了一个完整的驱动循环,在第二个驱动循环时超过了2.5 V的截止电压。在~200s的大电流消耗处,可见有一个6°C的温度骤升。

Figure 8: Cell voltage and temperature response for a single drive cycle scaled to a maximum 18 A discharge current.

When the cell voltage reaches 2.5 V, operation stops

后,为了一致性,我们依据数据计算了功率消耗,并与原始驱动循环进行了比较(图1)。图9显示了前300 s。测得的曲线与我们所期望的相一致,在较高电流处iR效应变得显著。关于iR补偿的更多信息请浏览我们的应用报告理解iR补偿。

Comparison of measured peak power and ideal value in Figure 9 (Figure 1)

For clarity, only the first 300 s are shown

Figure 8: Cell voltage and temperature response for a single drive cycle scaled to a maximum 18 A discharge current.

When the cell voltage reaches 2.5 V, operation stops